今年7月15日,人民日報頭版發布評論文章《立足關鍵時期,用好重要法寶》,文中關注了重慶賽力斯超級工廠的智能化生產,提到,“重慶賽力斯汽車超級工廠,一分鐘下線兩臺新能源汽車。這家全球標桿級數字化工廠,超3000臺機器人智能協同,實現關鍵工序100%自動化;運用質量自動化測試技術,實現100%質量監測追溯。”同時,央視等媒體也多次報道賽力斯超級工廠,點贊其智能制造實力。

以領先智造樹立行業標桿

在汽車行業,智能制造已成為推動產業升級和轉型的關鍵力量。

汽車行業每一次生產方式的變革都深刻地影響了整個行業的競爭格局。在快速發展變化的智能電動汽車時代,生產制造環節的精細化和智能化以及快速反應,將決定企業在市場上能否快人一步。

賽力斯目前建設了三座智慧工廠,其中,賽力斯超級工廠占地面積2700余畝,超級工廠內擁有超過1600臺智能化設備和超3000臺機器人的智能配合,實現了沖壓車間、焊接車間、涂裝車間的100%自動化,總裝車間的自動化率行業領先,在行業內樹立了智能制造的新標桿。

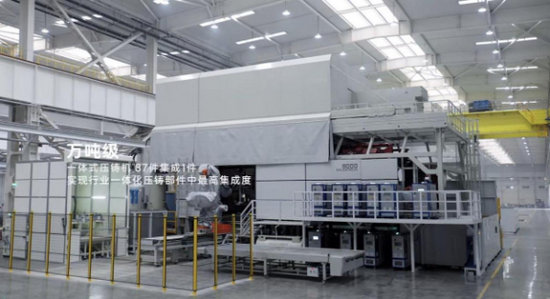

與此同時,賽力斯超級工廠率先應用了萬噸級一體化壓鑄機,這是全球首臺、全球最大的兩板式壓鑄設備,可將87個零件集成為1個零件,減重28%,將222個零件集成化為10個,焊接點減少1440個,有效提升了生產效率和產品質量。

為了進一步提升智造品質,賽力斯超級工廠運用業內首創的質量自動化管理系統,實現車型全價值鏈數據互聯互通,完成從一塊鋼板進線到整車下線全過程的質量數據采集、分析,自動提取異常特征、判斷并控線,實現質量問題實時攔截,自動定位異常設備,確保問題快速分析、追溯、閉環,形成一車一檔,保障了產品的高質量交付。

賽力斯超級工廠的創新不僅在廠房內,還開創了智慧無人物流港,對汽車行業工廠物流進行了根本性變革。物流港以箱代庫、甩掛運輸模式,通過集成硬件、軟件技術,實現廠內物流的無人化運輸、智能化調度、配送。

“廠中廠”模式實現高效協同

在整車企業中,不僅生產制造是關鍵,供應鏈保障也至關重要。如今,汽車產業的競爭格局已然發生了重大變化,由單個企業之間的比拼,上升到了企業生態合作體系的競爭。

賽力斯始終以開放心態吸納優秀供應商,一方面通過企業高端化的牽引,助推供應鏈不斷升級,進一步滿足自身高端產品的要求;同時也在全國、全球持續引進頭部供應鏈,攜手共贏。

值得一提的是,賽力斯超級工廠創新采用“廠中廠”模式,將多家供應鏈企業集成到超級工廠中,實現了本地化同步生產和供應。此模式下,在生產過程中,從賽力斯下達指令,到供應商產線進行調整,只需要不到20分鐘,并且有棘手問題,各方技術人員現場能實時溝通處理,有效提高了各方的生產效率。

以“廠中廠”、“門對門”的方式進行生產協同,供應商的一個個零部件生產出來后,通過空中連廊直接運輸到超級工廠主體車間,極大減少了中間物流環節,每天數千個的零配件供應,當天就能周轉完畢。

高效協同不僅體現在“廠中廠”模式,還貫穿于賽力斯整個供應鏈。隨著汽車產業邊界的模糊化,供應鏈體系正由垂直向網狀轉變,對效率、質量和風險管控提出更高要求。作為“鏈主”企業,賽力斯正積極推進供應鏈“集成化”和“集聚化”,與合作伙伴共同構建以智能電動汽車為核心、萬物互聯共生共榮的汽車生態體系。

目前,賽力斯構建了以與華為跨界合作為核心,包括眾多頭部供應鏈企業的“1+1+N”合作生態關系,實現高度的零部件集成和供應商本地集聚,共同設計、共同研發、同步生產。并已將以前的300家一級供應商集成到100家,其中有20家是世界級的供應鏈企業,真正做到了“你中有我,我中有你”的大融合,在降低溝通成本和時間成本的同時,極大的提高了供應鏈協同效率和創新能力。

權威認證與用戶認可雙豐收

擁有全面領先的智造實力與高效協同的供應鏈,賽力斯超級工廠已然成為中國汽車行業智能制造領域的標桿,先后獲得了多項殊榮。

在2024年全國“第四屆智能制造創新大賽暨汽車制造超級工廠及數字場景創新大賽”上,賽力斯超級工廠綜合評分第一,榮獲“汽車制造超級工廠”和“汽車超級工廠-最佳供應鏈帶動獎”兩項大獎;在2023年度綠色制造名單中賽力斯脫穎而出,被評為國家級綠色供應鏈管理企業;在2022世界智能制造大會上,賽力斯獲評“智能制造標桿企業”。

不僅在行業內,賽力斯超級工廠鑄就的高品質產品也獲得了用戶的認可和喜愛。據報道,問界品牌上半年NPS(用戶凈推薦值)高達83。7,是用戶心中口碑最好的品牌之一;問界M9上市11個月大定超18萬輛,連續9個月蟬聯50萬元及以上豪華車型銷冠。

賽力斯超級工廠作為“汽車產業大腦”下的全球標桿級智慧工廠,引領了汽車產業高質量發展潮流,也為用戶帶來更卓越的產品體驗。未來,相信賽力斯將圍繞超級工廠不斷創新實踐,為問界系列產品“保駕護航”,進一步助力汽車強國建設。

編輯:郭成